On continue les bidouille sur le hotend d'origine. Une des source d'emmerde sur ces hotend dont le ptfe va jusqu'à la buse c'est la sensibilité de ce dernier aux températures élevées résultat il crame se déforme et on fini par avoir une obstruction au passage. Avec le tube capricorne on a plus de marge (250° c'est faisable). L'autre soucis de cette configuration c'est que le tube ptfe de part l'aspect de sa coupe ou du fait qu'il ne soit pas assez maintenu laisse un espace entre lui et la buse: le filament va fondre dans cet espace ou accrocher et on obtient alors une nouvelle obstruction... Pour régler ce soucis je vais inserer un morceau de tube capricorne "fixe" entre la buse et le raccord pneumatique d'entrée dans le hotend. Entre les deux on met une rondelle en PLA qui lorsque l'on vis le raccord pneumatique en place presse le morceau de ptfe contre la buse et ne laisse pas d'espace dispo. Voici la vidéo qui traite de ce sujet.: https://www.youtube.com/watch?v=7tCxO17XZtw&t=72s

Chez moi :

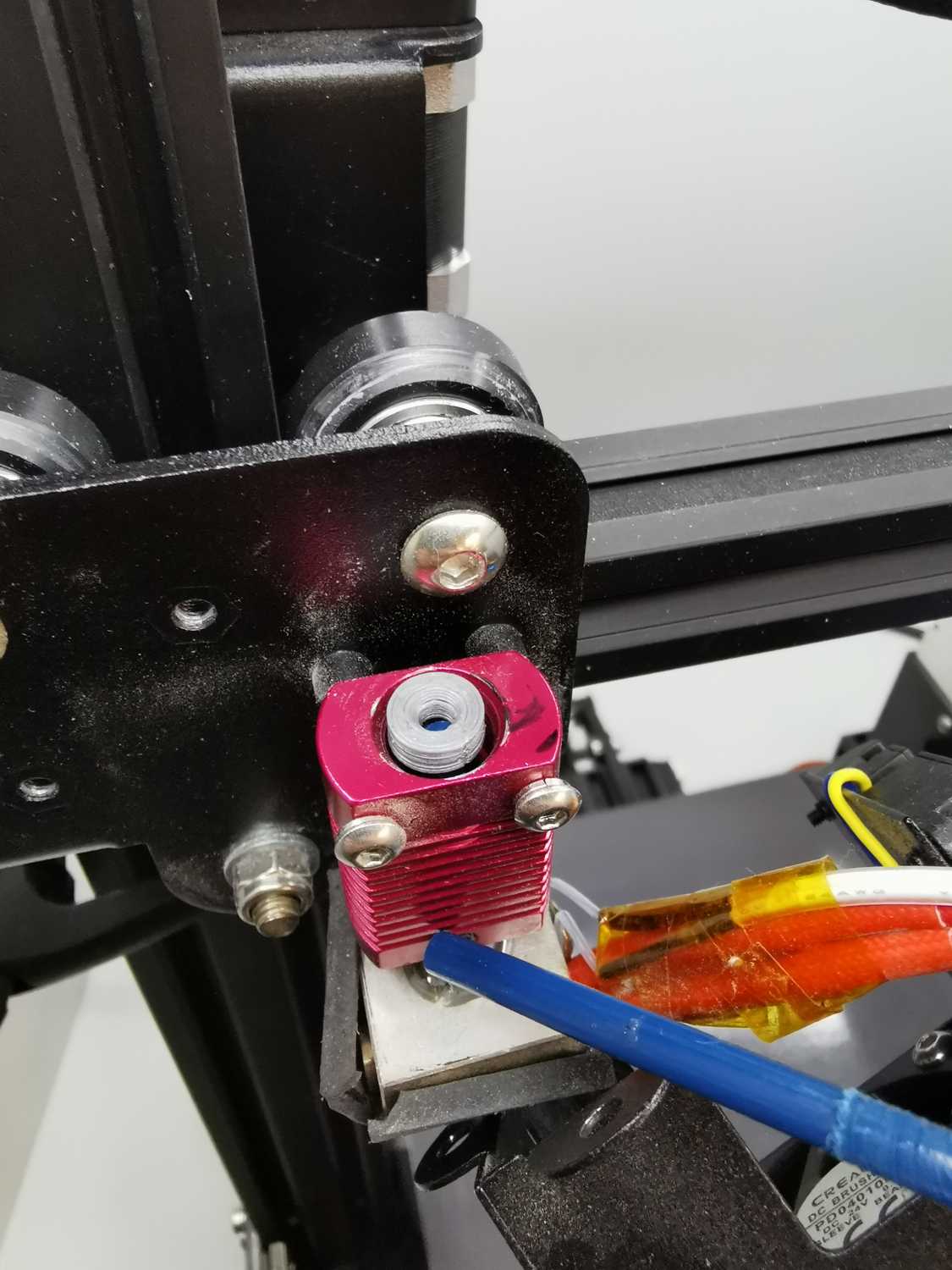

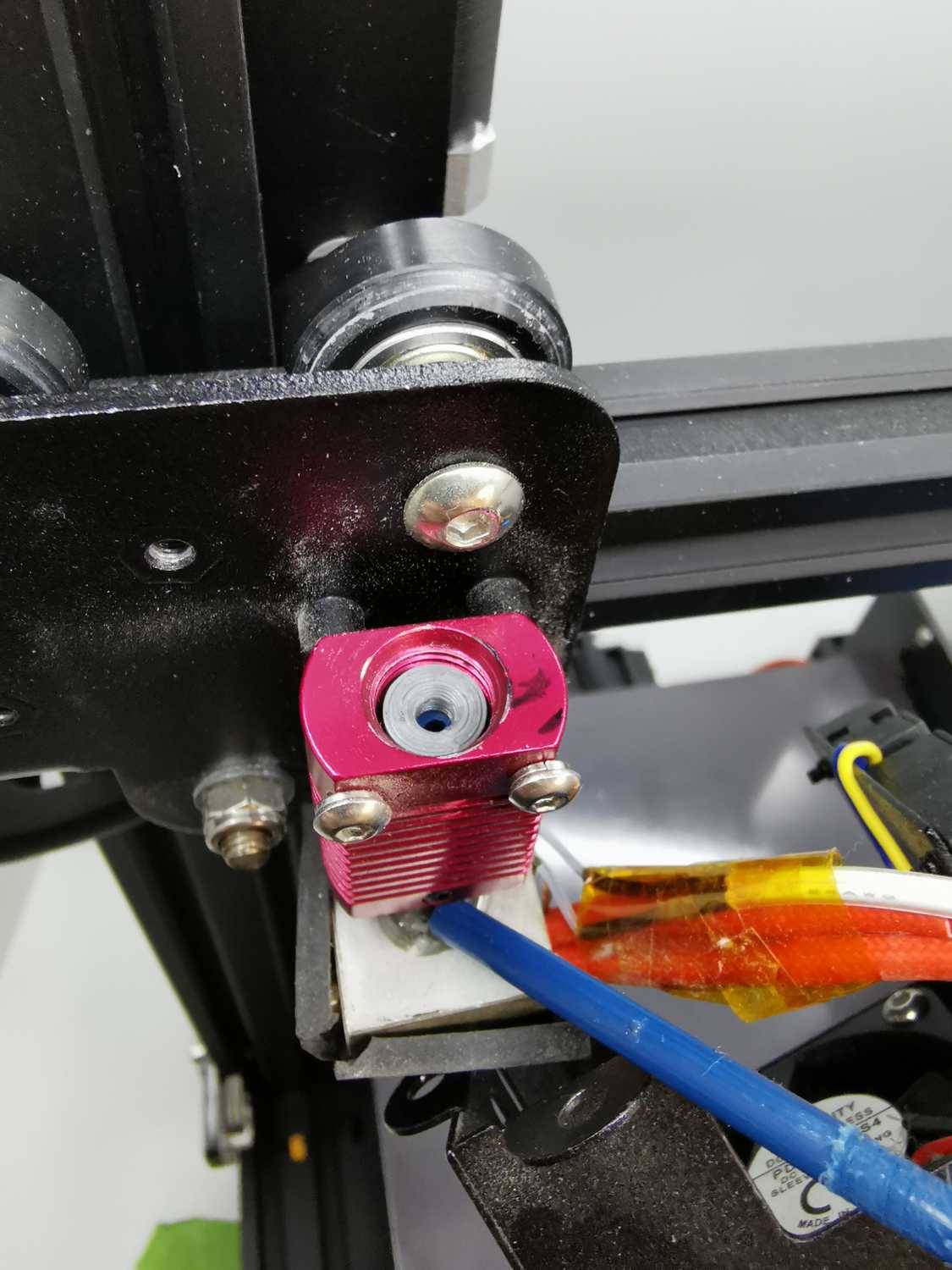

On dévisse le raccord pneumatique et on enlève le tube Ptfe

une fois que l'on a pris les mesures et coupé le morceau de ptfe comme dans la vidéo on insère la section de tube en lieu et place

On y place la rondelle que l'on aura préalablement imprimée et on pousse le tout au fond à la main

Maintenant il ne reste plus qu'à revisser en serrant avec raison le raccord pneumatique pour que ce dernier appuis sur le tout et cale bien le morceau de capricorne contre la buse. Puis en insert le tube ptfe venant de l'extruder dans la raccord pneumatique

Ca y est je me suis lancé avec l'abs....ben c'est la merde.....avec le buildtack creality pas moyen que cela adhère y compris plateau poussé à 110° et avec de la 3Dlack....donc j'ai sortis la plaque de tole ressort avec le PEI que je voulais dédier au plateau alu de 6mm qui va suivre.

Et là y a pas photo.....

Pour ceux que cela intéresse le liens vers la tôle et le PEI pré-appliqué : https://fr.aliexpress.com/item/4001038651890.html?spm=a2g0w.12010612.0.0.765c31673B0LBK&gps-id=pcStoreJustForYou&scm=1007.23125.137358.0&scm_id=1007.23125.137358.0&scm-url=1007.23125.137358.0&pvid=91dee4dd-60dc-490b-beb0-9b67d3509748 . On trouve dans la boutique le combo avec le caoutchouc magnétique à appliquer sur un plateau alu neuf ou en lieu et place de celui existant. Energtics garantis sont support magnétique jusqu'à 140°, ce qui n'est pas le cas de celui d'origine

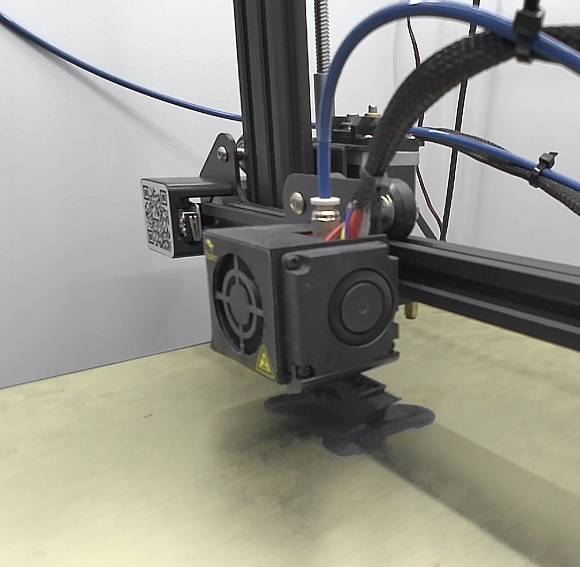

Pour le fun mon enceinte close provisoire : juste une plaque de polycharbonate appliquée en façade de ma colonne et l'ender est à l'abris des courant d'air et au chaud

La tour de température (235 en bas 260 en haut) sur base d'abs Sovb 3D

Le plateau est à 110°, et l'adhérence sur le PEI est très bonne. J'avais mis un peu de 3D lack mais que je réserverais peut-être pour des grandes pièces en abs parce que là avec la bordure ce n'est clairement pas nécessaire.

On constate du délaminage à droite pour la température de 235°

Les portion qui pendent sont celles dans le vide ce qui me parait normal mais dès la 3e couche pas de soucis.....

La première pièce en ABS est bien de prime à bord...

Seulement voila il y a des fragilités....

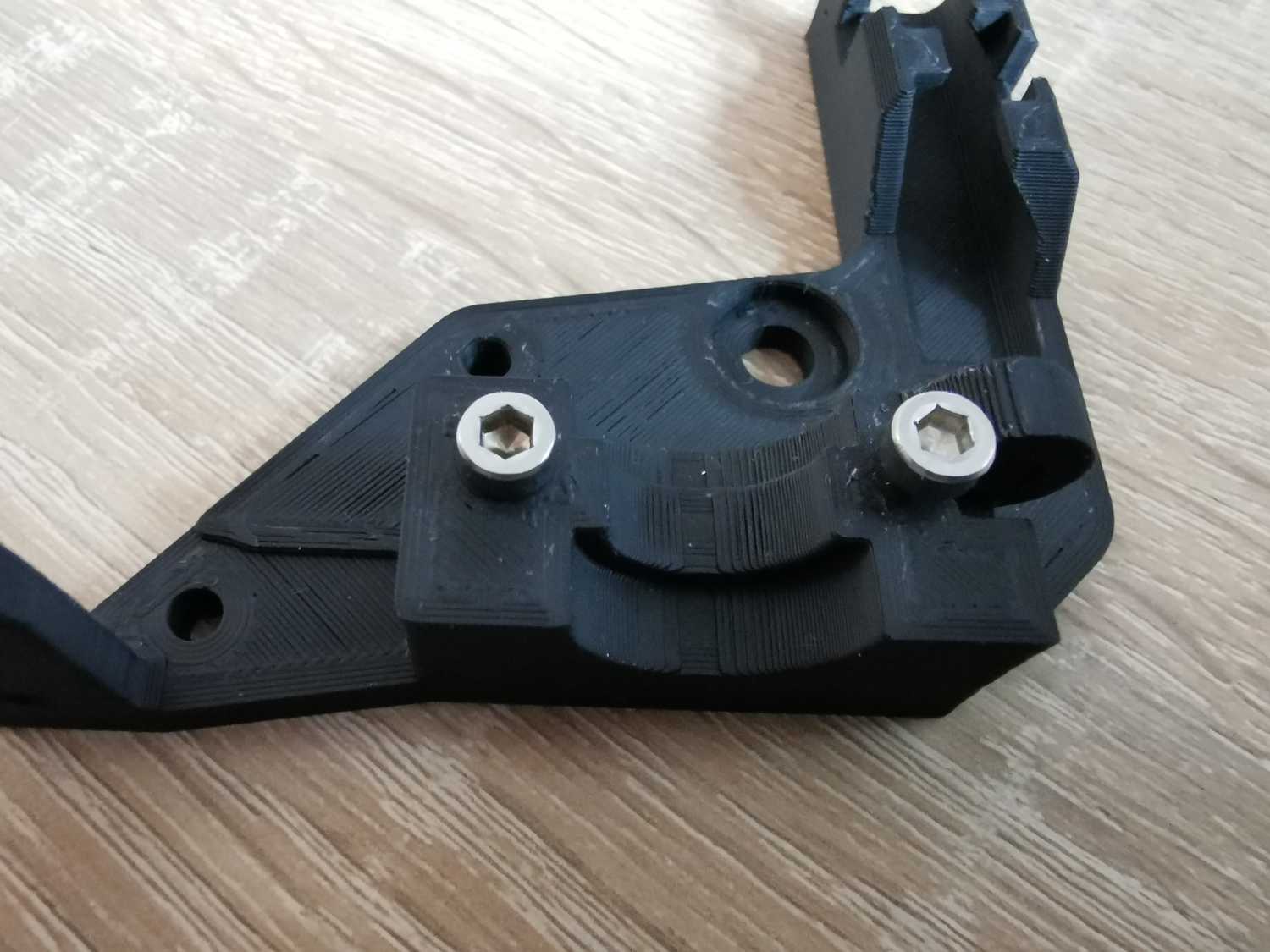

J'ai remis à imprimer en imprimant en 0.12 avec une ventilation réduite de 30 à 10%. la température interne de l'enceinte de l'imprimante est à 42°. Donc à voir. Il n'y a aucun problème (délamination ou autre....) ailleurs sur la pièce. Il se peut aussi que la conception doivent reprise pour renforcer ces endroits

Impression en cours, j'ai le direct live sur le pc sous cura grâce à octopi :

La nouvelle pièce avec les nouveaux paramètres (0.12 de douche, remplissage 100% gyroïde, 250°/100°, 10% ventilation, juste une jupe)

La suite .....en rouge....

De quoi virer les ressort raplapla pour le nouveau bed....

La pièce suivante en ABS rouge n'est vraiment pas une grande réussite : fragile et avec des fissures :